要说明的是,以下分析首先是单纯从BMS与电池连接的技术实现角度考量,不涉及车型设计、电池组空间等其他因素,目标是保证同材料的电池组可以互换,换电只完成电池的更换、新电池组与BMS的连接动作。(BMS与车一体,不可拆换。)已知条件是假设电池模组是一个标准系列的,比如说三元锂200AH的电池模组系列分别有4串、8串、12串。

换电模式一直处于下风,电池管理系统也许能帮上大忙

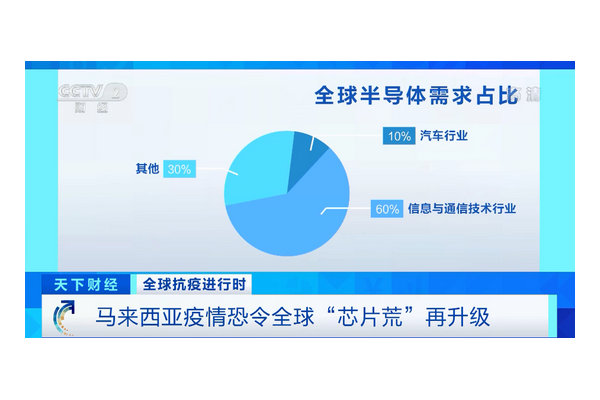

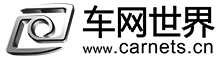

从连线示意图可以看出,集中式BMS需要满足一定条件才可以做到换电。这就是电池组设计时最好采用同样的电池模组,比如说电池组24串的,用2个12串或是3个8串的模组。因为如果串数不同,就涉及到模组在电池组中的顺序问题。这是因为集中式的BMS都是采用国外半导体公司的采样IC,一是通道规划受限于IC的固有设计,二是在车一端的BMS与电池连接的线束都是有地址定义的,必须一一对应。比如说电池组设计是20串,用一个8串和一个12串的模组,8串为低端12串为高端,如果两个模组放错位置,连成12串低端8串高端,这个是要出问题的。这个问题可以通过车上放置电池组的结构设计来解决,即每个模组有不同的空间限制,高串数的放不进低串数的,就可以保证不会放错。

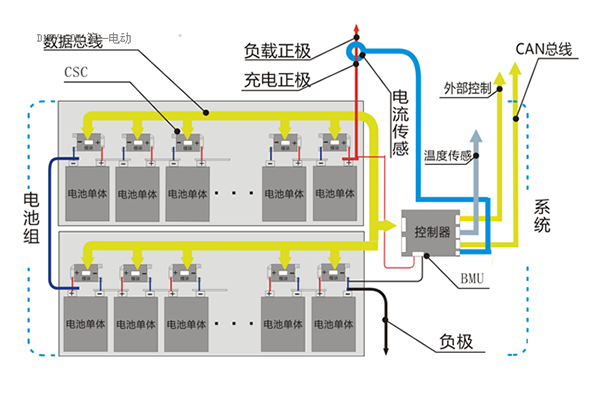

再看分布式的BMS:这种BMS是将电池模组的功能独立分离,整个系统分成了CSC(单体管理单元)、BMU(电池管理控制器),CSC安装在电池单体上,负责本串电池信息采集和传递。典型的应用如德系的I3、I8、E-Golf和日系的IMIEV、Outlander和Model S。优点是可以将模组装配过程简化,采样线束固定起来相对容易,线束距离均匀。看上去,这种BMS可以适用于不同串数的电池模组,CSC是和电池模组一体的,不管串数多少,反正最后信息都是通过总线输入到BMU中。 每次换电,BMU也是不需要动的。这样看起来,用在换电模式下是正合适的。但是,这里有个技术细节不容忽略,那就是CSC是需要设置地址的,以便和单串电池保持一一对应的关系,不然BMU是不知道信息是哪串电池的。在换电模式下,准备换上的电池模组里的CSC是需要按照它在新组成的电池组中的位置设置相应地址的,这就意味着装有CSC的系列标准电池模组实际上是不标准的,是无法通用的,而设置地址这个工作如果放到换电这个环节实现显然是有巨大风险的。

通过以上分析,我们了解到要想真正实现换电,不同厂家不同型号车辆的同种材料锂电池都能互换,而不是只能换一家整车企业的,是需要以下条件的:

1. 电池模组要统一成一个标准系列。

2. 电池模组的单串电池地址问题需要解决。

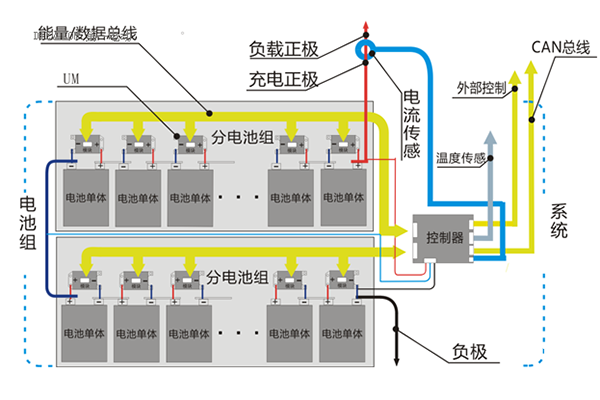

最后,我们看下一种最新的积木式架构BMS:

换电模式一直处于下风,电池管理系统也许能帮上大忙

和分布式的看起来类似,这种系统由单体模块(UM)、总线和控制器三部分构成。模块为4端口,安装在每串电池上,2个输入端与电池正负极连接,2个输出端连接在总线上。总线是2线制,每套总线可以连接一定数量的模块。所有的模块都并联在总线上,数据和均衡的能量都通过总线与每串电池传递。因为象搭积木一样,多个系统可以通过CAN总线连接构建成更大规模(百串级别)的电池组能量管理系统,积木式架构由此得名。

这种架构能够实现换电模式的关键在于模块,这种技术的模块是标准模块,不需要任何地址设置,其地址是完全自适应的。这样,高度标准化通用化的电池模组得以实现,无需任何设置。

对比三种架构的BMS,集中式和积木式的都可以完成换电,积木式的BMS实际是分体的,模块需要和电池模组安装在一起,看似装配工序多,但因为是标准模块,不需要考虑地址问题,所以与集中式BMS相比,实际上是减轻了装配工作量,降低了安装风险。

其次,从运营角度来看换电模式,每个电池模组的信息,包括生产厂家、出厂日期、类型、工作时间,累计放电量、深度充放电次数、SOH等都是运营商需要知道的。那么,这个信息最好是能与电池模组物理上在一体。这样,对运营商来说,换下来的电池模组哪个需要替换,应该替换哪些单体,哪个需要维护,采取什么方式维护,才会做到心中有数、对症下药。这是第一步,第二步就是如果BMS做成足够智能的,每次换电后电池模组先向BMS汇报,BMS就可以分辨出不同材料类型的电池,比如说是铁锂的,还是三元锂的,再根据这些数据给出相应管理策略,这样或许就可以做到不同种类的电池互换。