如果你有一定的焊接知识,那么当你看到这个题目一定会觉得小编疯了!没错~当小编第一次看到这个题目的时候也非常觉得不可思议,因为无论是从焊接技术出发还是从材质特性角度出发,钢和铝不可能成功的完成焊接。那么下面小编将要介绍的这一种技术是一个可以在车身制造引起轩然大波的。

铝及铝合金具有导热性强而热容量大,线胀系数大,熔点低和高温强度小等特点,焊接难度相当大,所以在汽车制造加工中广泛采用铆接的技术,这一点汽车氪小编在之前的几篇文章中详细的介绍过。

那么钢铝焊接技术究竟是什么样的呢?

论起渊源,钢铝焊接和特斯拉的研发有着千丝万缕的关系,这个号称这有着250项专利技术的纯电动汽车是一个大量钢混铝的焊接结构,也是目前所有电动汽车领域运用这项技术最多的产品。这种技术叫做“CMT(Cold metal Transfer)冷金属过渡技术”和DeltaSpot电阻点焊技术。

CMT(Cold metal Transfer)冷金属过渡技术

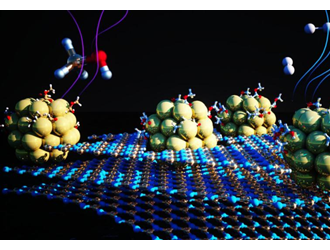

2005年,奥地利伏能士焊接技术国际有限公司推出了CMT(Cold metal Transfer)冷金属过渡技术,该技术在世界上首次实现了钢和铝的连接。和传统的MIG/MAG焊接相比,CMT工艺真的是“冷过渡”。CMT的熔滴过渡时在电流几乎为零的情况下,通过焊丝的回抽将熔滴送进熔池,热输入量迅速减少,对焊缝的持续的热量输出的时间非常短,从而给焊缝一个冷却的过程,显著降低了薄板焊接变形量,同时使得焊缝形成良好的搭桥能力,进而降低了工件的装配间隙要求及对夹具精度的要求。CMT可焊接厚度仅为0.3mm的超轻板材。 CMT拥有极为稳定的电弧。电弧长度可被机械的检测和调整,无论工件表面情况如何或者你想以何种速度进行焊接,电弧始终保持稳定,焊接过程几乎无飞溅,更无烧穿现象。

DeltaSpot电阻点焊技术

DeltaSpot电阻点焊工艺是针对铝焊而开发的新技术,个电阻焊点均可达到100%的重复精度:母材和电极受到电极带保护,电极带在电极和需要接合的母材之间运动从而实现连续的焊接过程,确保在多个班制中保持恒定的质量水平。每个焊点都使用全新的有效电极:由于电极带的保护,电极头避免了来自于母材的磨损,同时避免了受到锌、铝或有机残渣的污染。在这样的保护下,电极的使用寿命显著提高。在用铝板(AlMg3 合金)做的焊接实验当中,电极的使用寿命高达大约 30,000 个焊点。

焊接表面无飞溅:由于电极与母材不进行直接接触,因此确保了无飞溅的焊接效果。尤其是在焊接铝板时,电极带的涂层能够优化与铝材的接触,避免了飞溅及由此造成的部件损坏

利用电极带,可精确控制热输入量:三板连接(两张厚板、一张薄板)对于传统的点焊来说是个老大难问题。焊点在厚板范围内形成,不足以抓住薄板。而DeltaSpot的电极带通过其额外的热输入有针对性地控制焊点的深度。因此,薄板范围中的低热量能够通过电极带利用高电阻来弥补。焊点以这种方式充分深入薄板。同时焊点形状更加对称,在薄板范围内的焊缝体积更大。

DeltaSpot不仅在铝焊方面表现出色,在不同厚度/不同材料焊接方面也具有不可比拟的优势,例如:高标准的焊点外观,表面镀层的高强钢材料焊接等。DeltaSpot可焊接的母材包括:高强钢、表面镀层材料、铝、不锈钢、钛、镁、复合材料等