一直以来,如何提升电池寿命和续航里程被认为是电动车在市场中发展的至关重要的因素所在,然而这个问题并不是如此的简单。对于电动车续航里程的提升,众多研发机构将重点放置与改变电池构成,突破电池能容量极限,或是改变电池密度。因此在这种背景环境下诞生出了各种不同类型的电池产品,如“三元锂电池”、“锰酸锂电”、“钴酸锂”、“磷酸铁锂电”、“石墨烯锂电”等。由于材质特性不同,各种电池所展现的特性也各不相同。

而汽车氪获悉,德国工程研究院正在研究通过改变电池形态与密度可以成功的将电动车的续航里程提升至1000公里。

这项工程研究当然不是单纯的改变电池形态或者密度那么简单。经过研究发现,在电动汽车结构分布上存在严重的不合理因素,研究举例目前量产电动车“特斯拉”品牌发现,车身结构中电池容量占到车身空间的50%不到。而大部分电动车所采用的的柱状“电芯”需要大量的电池组件和硬件空间所占据,这不仅将电源组件的成本增加了很多,同时也极大地限制了电容量。简单的说在电池组件中很大一部分是由于空间浪费制约了续航里程。为了解决这个问题,必须将外壳、正极、负极、电解质和连线进行一次彻底的优化。

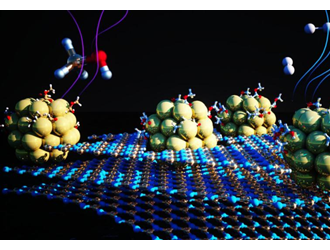

德国工程研究院的科研人员将解决方案最终定性为开发一个电池系统,在现有的电动汽车结构基础之上,改变电池组成,改变电池运作结构,从而极大程度的让电池去适应汽车结构,于是科学家剔除封装单个电池的外壳,用薄片式设计取代圆柱形设计。金属片上涂有能源存储材料,它是用粉末陶瓷和聚合物粘合剂制造的。金属片的一侧是正级,另一侧是负极。双极性电极一个一个堆叠起来,如同将一张张纸叠起来一样,电极之间用薄薄的电解液分开,里面还有一种材料防止电荷短路。然后将叠起来的薄片封装,规格约为10平方英尺(1平方米),它的上部与下部与汽车电力系统连接。

这样做的好处是将零散的电芯整合为一个整体,省去了大量的外壳、线路及各类浪费空间的组件。同时大大压缩了电池的密度。

目前据官方表示,这套技术预计将在2020年在电动汽车上测试,相信在该技术的支持下,消费者更愿意选择续航里程久远的电动汽车